Теплообменник — это устройство, внутри которого совершается теплообмен между двумя веществами с разным показателем температур.

В зависимости от принципа работы, теплообменники делятся на два типа:

- Рекуператоры

Представляют собой конструкцию, где перемещаемые потоки разной температуры разделены стенкой. Принцип работы данного оборудования широко применяется для изготовления теплообменников с различной конфигурацией. - Регенератор

Работа этого оборудования заключается в том, что теплоносители, имеющие разную температуру, поочередно воздействуют на одну и ту же поверхность. При работе с высокими температурами поверхность накапливает тепло и передает его при контакте с холодным носителем.

Теплообменные конструкции широко применяются в нефтехимической, атомной, газовой, холодильной, и других промышленных отраслях, а также в коммунальном хозяйстве и энергетике.

Кроме того, изготавливают конструкции, где смежные процессы (конденсация, испарение, и т.д.) протекают наравне с основными. Такое оборудование с объединенными процессами имеет следующее название: конденсаторы смешения, конденсаторы, испарители.

Основные виды рекуперативных теплообменников:

Наиболее распространённые в промышленности рекуперативные теплообменники:

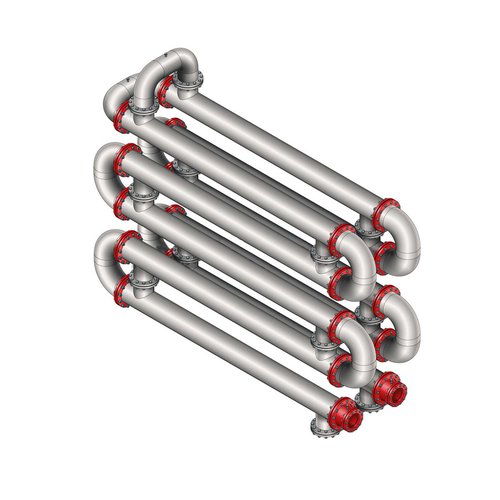

- Элементные(секционные);

- Витые;

- Ребристые;

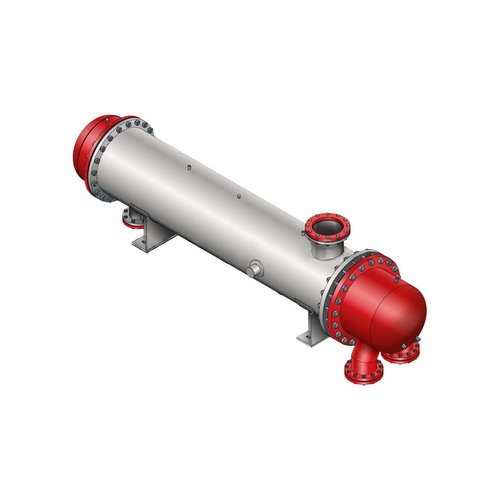

- Кожухотрубчатые;

- Пластинчатые;

- и другие.

В зависимости от направления движения теплоносителей теплообменники подразделяются на прямоточные и противоточные.

Плюсы и минусы при выборе теплообменников

Самыми распространенными видами темплообменников являются кожухотрубные и пластинчатые. И те, и другие выполняют одну функцию, однако при детальном рассмотрении можно увидеть их различия, которые при выборе могут склонить на ту, или иную сторону. Следует отметить, что у пластинчатых теплообменников эффективность работы и коэффициент теплопередачи в 3 раза больше, чем у кожухотрубных, и при монтаже они занимают намного меньше места, чем традиционные кожухотрубные и геликоидные теплообменники. При использовании иностранных пластинчатых установок оснащенных автоматикой, которая позволяет регулировать подачу теплоносителя на нагрев рабочего сырья, можно добиться снижения давления на насосные установки, и снизить потребление электроэнергии.

Все чаще большим спросом стали пользоваться современные геликоидные теплообменники отечественного производства, которые были оснащены трубками с нанесенными на них винтообразными канавками, что повышало скорость перемещения теплоносителей внутри всей конструкции за счет турбулизации (увеличение разницы между ростом гидравлического сопротивления и ростом теплоотдачи).

днако самой большой проблемой до сих пор остается коррозия теплообменников в процессе эксплуатации, и, чтобы защитить внутреннюю конструкцию, использую газотермическое напыление на всех поверхностях, которые соприкасаются с рабочей средой.